注射纳米混悬剂制备及表征的研究进展

2018-09-23 16:04:49

当前,市售药物中近40%属难溶性药物,在研药物中该比例更高达70%~90%。因溶解性差,限制了药物制剂的开发与临床应用,阻碍了具有药理活性的新化合物的筛选。为提高难溶性药物的溶解度和溶出速度,常规办法有:共溶剂增溶、环糊精包合技术、固体分散技术、脂质纳米载体系统或微粉化等。但这些方法均有其局限性,如共溶剂可能会引发毒性反应,环糊精包合物对药物分子大小和形状有特殊要求,脂质纳米载体系统物理稳定性差、包封率低,微粉化只能加快药物溶出速率而无法提高溶解度等。而将微粉化药物进一步破碎得到的纳米级颗粒制成纳米混悬剂(nanosuspensions),则可同时提高药物的溶解度和溶出速度。

药物纳米混悬剂是以表面活性剂为稳定剂的“纯药物”纳米级别的稳定的胶体分散体系,药物粒径通常在10~1 000nm。注射纳米混悬剂相较于口服制剂具有以下优点:①起效迅速,生物利用度高;②避免首过效应;③可局部定位,降低药物的全身毒性;④可减少给药次数,提高患者顺应性;⑤维持血药浓度平稳,避免峰谷现象造成的不良反应。常用的给药途径有静脉、皮下、皮内或肌肉注射。当药物粒径较小 (通常<200nm) 或自身溶解度相对较高时,静脉注射后药物可快速在血液中溶解,产生与溶液剂相似的体内药动学行为和组织分布特征,且不会因局部药物浓度过高而引起毒性反应。经静脉注射后,若药物颗粒未立即溶解,则会被视为外界异物而被巨噬细胞吞噬,蓄积在富含巨噬细胞的器官或组织中,如肝、脾和肺等,形成贮库,药物进入细胞溶酶体内后,可在较低的pH值条件下溶出,游离的亲脂性药物可穿过溶酶体膜进入胞质,再随药物浓度梯度,扩散释放到细胞外,显著延长t1/2,并降低cmax,适用于那些高血药浓度会引起不良反应,但有效性又受AUC控制的药物。当药物粒径相对较大或溶解度很低的时,采用皮下、皮内或肌肉注射,可在注射部位形成药物贮库,延长作用时间。

注射用药物纳米混悬剂的制备方法主要分为两大类。一类是“自上而下”法 (top-down),是指采用机械力将较大粒径的药物颗粒逐步破碎,由大颗粒裂解成小颗粒,该法主要包括介质研磨法、高压均质法等 ;另一类是“自下而上”法 (bottom-up),是指将药物分子组装成大颗粒系统,该法主要包括沉淀法、乳化蒸发法、临界法,冷冻干燥法等。

Leng等采用介质研磨法制备了平均粒径为(1041±6)nm(A)和(505±9)nm(B)的两种棕榈酸帕潘立酮纳米混悬剂。药动学研究表明,2种制剂肌肉注射给予Beagle犬后均可缓释近1个月,A制剂和B制剂的达峰时间为6和10d,且A制剂的AUC和cmax为B制剂的2倍和1.8倍。结果显示,可通过控制药物颗粒粒径达到所需的治疗效果,显然大颗粒比小颗粒的缓释效果更优。介质研磨法适用于油水均不溶的药物,易于实现工业化生产,产品粒度分布较窄。但制备过程中研磨介质和容器壁的磨损会引入杂质造成产品污染,此外研磨法耗时长,产品易被微生物污染,而注射用制剂则须严格控制杂质及微生物含量。当前采用高度交联的聚苯乙烯树脂作为研磨介质可有效提高产品的纯度。

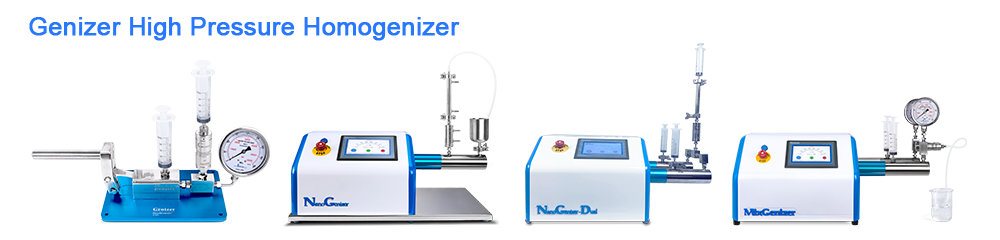

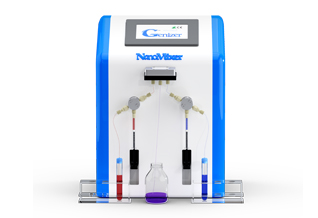

高压均质法按照作用原理可分为两类 :微射流技术和活塞 - 狭缝均质技术。前者是在高压条件将药物混悬液高速喷射进入“Y”型或“Z”型的腔体内,流体在管腔受到碰撞力、剪切力和空穴效应力的共同作用,较终使颗粒粒径减小,适用于各种材质的药物,可用于规模化生产。后者根据分散介质的不同可分为水相均质法(DissocubeTM) 和非水相均质法 (Nanopure®)。先将药物微粉化后制备成粗混悬液,再通过均质机的柱塞泵吸入并加压,在一定压力下通过狭窄的限流缝隙,离开缝隙后,药物溶液因瞬间失压而以极高流速喷出,并撞击在冲击环上,颗粒在空穴力、撞击力和剪切力的共同作用下,粒径减小。该法生产量高且操作简单,但均质压力较低,均质效果不如微射流技术,适用于对均质要求不高的产品种类。

纳米沉淀法是将溶解药物的良溶剂溶液(S)以一定流速加入到无法溶解药物的不良溶剂(NS)中,滴加过程中药物溶液过饱和,通过控制制备条件来控制晶核的形成和结晶的生长,较终析出得到纳米级别的药物颗粒。为了避免 Ostwald熟化和晶体的过度生长,可在体系中加入稳定剂。需控制的工艺参数包括:药物溶液的浓度、稳定剂的种类及用量、良溶剂与不良溶剂的体积比、搅拌速度和温度。本法制备过程简单,成本低,能耗低,可避免高能量的引入导致药物晶型的改变,可获得完全无定形的药物颗粒。但存在有机溶剂残留问题且稳定性差,不适用于制备注射制剂。

乳化法主要包括两种,一种是将药物溶于有机相中,然后再分散于含表面活性剂的水相中得到o/w型乳剂,再通过减压蒸馏或声破碎等方式使有机溶剂挥发,沉淀出纳米级药物粒子;另一种是用与水部分混溶的溶剂作为分散相,制成乳剂,通过加水稀释,使乳剂内相向外相扩散,析出药物结晶,再通过速离心或微孔滤膜过滤进行分离。需控制的工艺参数包括:乳化剂的种类和用量、相体积比、搅拌速度和溶剂除去速度等。本法能耗低,制备过程简单,可通过控制乳滴大小来控制颗粒粒径,但表面活性剂或稳定剂用量大,存在有机溶剂残留问题,易导致注射部位刺激性或产生毒性反应。

主要包括临界流体快速膨胀(RESS)、临界流体快速膨胀(RESOLV)和临界反溶剂(SAS)[20]。需控制的工艺参数包括 :临界流体和溶剂的种类、温度和压力等。本法操作过程温度低,适用于热敏感药物,但生产成本高。由于一些溶剂具有毒性和组织刺激性,所以使用受限,故较常采用二氧化碳作临界流体,但多数药物在临界流体中溶解度极小。

喷雾冷冻技术(spray freezing into liquid process,SFL)是指将药物溶解于含有稳定剂的水或有机溶剂中,再喷射进入冷冻的液体(如液氮)中。当与冷冻的液体接触后,液滴立即结冰,再采用冻干步骤去除有机溶剂。需控制的工艺参数包括:药物溶液的浓度、冷冻速率和有机溶剂的种类。本法适用于对温度敏感的药物分子。通过提高冷冻速率或使用凝固点高的溶剂来提升冷冻速率,可获得多孔性、无定形的纳米级颗粒,因而具有更高的饱和溶解度和溶出速度,适用于制备速释注射纳米混悬剂。

Baxter公司开发的Nanoedge技术,是沉淀法和高压均质法的联用技术。先采用沉淀法制备混悬液,再经过高能量的高压均质过程,使颗粒粒径进一步降低。Chen等采用沉淀法和微射流高压均质法联用制备贝沙罗丁纳米混悬剂,有效提高了药物的饱和溶解度和溶出速度,并获得较佳的药物晶体。沉淀法产生的针状晶体粒子易碎,通过高压均质法可进一步降低粒子的多分散性和平均粒径,从而提高制剂的物理稳定性,这种“自下而上”法和“自上而下”法的联用更是充分发挥了上述两种技术的优势。采用沉淀-高压均质技术制得平均粒径为(184±80)nm的多西他赛纳米混悬剂,体外溶出度是原药的3倍以上,载药量也增加到5mg/ml,适于静脉注射用。

药物颗粒的大小决定了药物的溶出速率及饱和溶解度。药物粒子越小,表面积越大,根据Noyes-Whitney方程,药物的溶出速率与表面积成正比,所以药物颗粒粒径的减小有利于提高药物的溶出速率。在一定条件下,药物的饱和溶解度常被视为一个常数,但当药物颗粒粒径减小至1μm以下时,根据Ostwald-Freundlich和Kelvin方程,药物颗粒粒径越小,饱和溶解度越大。粒度分布和ζ电位影响制剂的稳定性,可采用激光粒度/电位分析仪测定。粒度分布常用多分散指数(PDI)表示,一般PDI值在0.1~0.25较佳,粒度分布窄,颗粒大小均一,PDI值越大,说明粒度分布越广,颗粒大小越不均一。粒度均一时可有效避免Ostwald熟化现象,避免颗粒长大。当体系中同时存在静电斥力和空间稳定作用时,ζ电位的绝对值在20mV即可维持体系的稳定,但当体系中只有静电斥力作用时,ζ电位绝对值须大于30mV才能维持稳定。

|

注射纳米混悬剂制备及表征的研究进展_顾艳_.pdf |

“槐叶未归”调

下一页:紫杉醇纳米晶混悬液的制备及表征